Os processos tradicionais de fabricação de medicamentos foram introduzidos há cerca de 200 anos, porém, apesar dos avanços, muitos ainda são usados até hoje. Embora esses métodos sejam rentáveis para a fabricação em larga escala, eles podem ser demorados e trabalhosos, além de produzirem fármacos com dosagens fixas, o que dificulta a personalização do remédio para cada indivíduo e aumenta a chance de efeitos adversos. Uma alternativa ao método tradicional de produção é o uso da técnica de impressão 3D (manufatura aditiva). Em 2015, foi aprovado pela agência americana Food and Drug Administration (FDA), o primeiro medicamento produzido – Spritam®, para o tratamento de epilepsia – com essa tecnologia. A partir daí, é crescente o interesse da indústria farmacêutica pela impressão 3D.

Os processos tradicionais de fabricação de medicamentos foram introduzidos há cerca de 200 anos, porém, apesar dos avanços, muitos ainda são usados até hoje. Embora esses métodos sejam rentáveis para a fabricação em larga escala, eles podem ser demorados e trabalhosos, além de produzirem fármacos com dosagens fixas, o que dificulta a personalização do remédio para cada indivíduo e aumenta a chance de efeitos adversos. Uma alternativa ao método tradicional de produção é o uso da técnica de impressão 3D (manufatura aditiva). Em 2015, foi aprovado pela agência americana Food and Drug Administration (FDA), o primeiro medicamento produzido – Spritam®, para o tratamento de epilepsia – com essa tecnologia. A partir daí, é crescente o interesse da indústria farmacêutica pela impressão 3D.

Dosagens personalizadas para cada paciente

Com objetivo de estudar o uso da impressão 3D para a produção personalizada e mais eficiente de medicamentos, pesquisadores do Núcleo de Pesquisa e Inovação em Ciências da Saúde (Nupics) da Universidade Federal de Juiz de Fora realizaram pesquisa para o desenvolvimento de uma nova forma do uso da tecnologia para a fabricação de Minoxidil – medicamento usado no tratamento de alopecia. “A impressão 3D permite a personalização da dosagem do minoxidil oral, o que minimiza a ocorrência de efeitos colaterais, propiciando a maior aderência do paciente e a eficácia do tratamento”, esclarece Nádia Raposo, uma das pesquisadoras envolvidas no estudo.

“A impressão 3D permite a personalização dos medicamentos, de forma economicamente viável, possibilita a individualização de doses, propicia o desenvolvimento de design diferenciado e a consequente liberação controlada dos fármacos”, aponta Nádia. De acordo com a pesquisadora, outra vantagem é a fabricação de um único comprimido com fármacos diferentes, de acordo com a prescrição de cada indivíduo, além do aumento da complexidade dos medicamentos. A tecnologia também permite a descentralização da produção de medicamentos de grandes indústrias farmacêuticas para farmácias e hospitais locais, sendo viável também em locais remotos.

Como a impressão 3D é utilizada na fabricação de medicamentos

No setor farmacêutico, uma das tecnologias de impressão 3D mais empregada é a Fused Deposition Modeling (FDM), devido à versatilidade, simplicidade e custo. Nessa tecnologia, o objeto é produzido a partir de um desenho 3D digital. “A impressora utiliza um filamento de polímero termoplástico que passa em um bocal aquecido, derretendo o material, o qual é depositado camada por camada na plataforma, formando o objeto”, explica Laura Junqueira, aluna de doutorado do Programa de Pós-Graduação em Saúde da Faculdade de Medicina da UFJF, orientada pelo professor Marcos Brandão.

Na FDM, o medicamento pode ser incorporado por meio de dois processos diferentes: extrusão a quente (HME) ou impregnação. O primeiro método utiliza uma extrusora que fornece calor e pressão para produzir um filamento medicamentoso. Embora esse método seja a melhor opção para incorporar fármacos, ele requer equipamentos de alto custo. Já a impregnação, como o próprio nome sugere, é baseada na submersão do filamento em uma solução concentrada do fármaco. No entanto, esse processo é caro devido a necessidade do uso de alta quantidade de princípio ativo e da baixa quantidade de fármaco incorporada. Por isso, o objetivo do estudo foi explorar o uso de um novo método direto de impregnação de medicamentos usando comprimidos impressos como moldes.

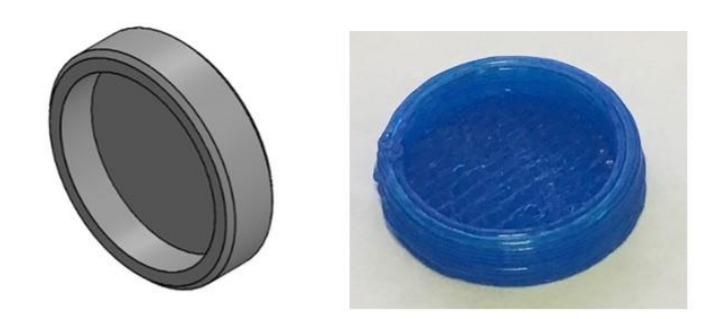

Modelo e foto dos moldes utilizados pelo grupo.

Para isso, os pesquisadores utilizaram filamentos de ácido poliláctico (PLA), um polímero biocompatível e biodegradável. O PLA foi escolhido como matéria-prima para a fabricação do comprimido porque é um polímero de grau farmacêutico que pode ser transformado em filamentos e é o bioplástico mais utilizado para impressão 3D. “Além disso, uma característica importante é a capacidade de não produzir toxicidade ou efeitos cancerígenos no corpo humano”, destaca Nádia.

O grupo observou que o método desenvolvido tem algumas vantagens sobre a impregnação tradicional. Uma das diferenças é o tempo necessário para executar o processo. No método tradicional, o filamento é geralmente deixado por 24 a 48 horas na solução concentrada do medicamento para a impregnação. Já no método desenvolvido, o processo ocorre em poucos minutos. Além disso, a quantidade exata do medicamento é aplicada ao molde, sem desperdício. Por isso, o método desenvolvido é uma alternativa rápida e econômica para a produção de medicamentos utilizando a impressão 3D.